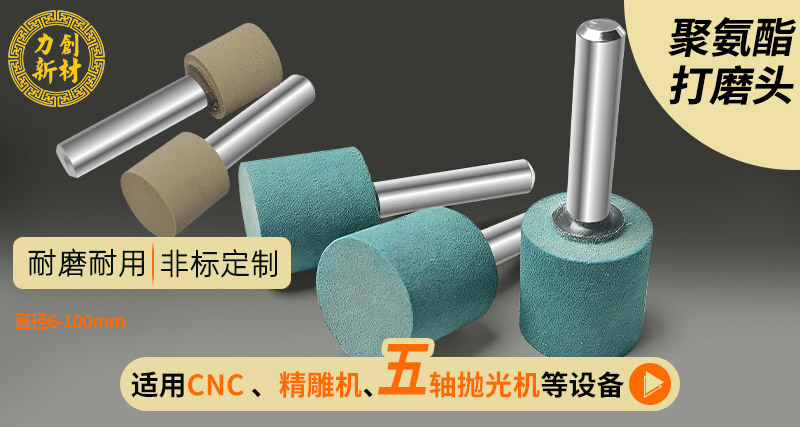

产品说明

在不锈钢微型阀芯、铝合金深腔传感器外壳的精细加工场景中,去毛刺环节常面临 “两难”—— 用普通磨具处理不锈钢阀芯的微小毛刺,要么磨粒过粗划伤孔径,要么工具尺寸不符够不到死角;打磨铝合金深腔外壳的铣刀痕,又因材质偏软易导致腔壁变形,批量加工时还得频繁换工具,既影响精度又耽误交期。而深圳市力创新材料科技有限公司研发的聚氨酯打磨头,凭借 “多材质适配 + 精细研磨” 的特性,成为这类加工场景的去毛刺优选,兼顾定制件的精度需求与批量件的效率需求。

从产品功效来看,聚氨酯打磨头能精准攻克多材质精细加工的去毛刺痛点。它依托均匀的粒径分布,接触不同金属工件时可实现差异化精细处理:清除不锈钢微型阀芯的孔径毛刺时,细直径的聚氨酯打磨头能深入小孔,研磨力精准作用于毛刺根部,不损伤阀芯的密封精度;处理铝合金深腔传感器外壳的铣刀鱼鳞纹、铣刀痕时,柔性基材能缓冲研磨力度,避免腔壁因受力不均出现凹陷;同时还能同步剥离两种金属表面的氧化层,完成平面与侧面的同步抛光抛亮 —— 不锈钢阀芯的端面、铝合金外壳的深腔内壁,都能通过聚氨酯打磨头达到表面精度标准,无需为不同材质单独准备工具。

作为 CNC 机床、精雕机、机械手的上机专用工具,聚氨酯打磨头还能快速对接精细加工常用设备,无需复杂改装即可启动,实现铣刀纹、铣刀痕的自动化快速去除,省去人工用细砂纸反复打磨的繁琐步骤,尤其适合批量精细件的加工需求。

在产品特点上,聚氨酯打磨头的 “耐磨耐用” 与 “定制化能力”,深度契合精细加工的核心诉求。不同于普通精细磨具用几次就磨粒钝化,聚氨酯打磨头的磨料与基材通过特殊工艺紧密结合,连续加工数十件不锈钢阀芯或铝合金深腔外壳后,仍能保持稳定的研磨精度,大幅减少工具更换频率 —— 过去普通磨具加工 20 件铝合金深腔外壳就需更换 3 次,现在用聚氨酯打磨头仅需更换 1 次,有效避免因换工具中断精细加工流程。

作为源头工厂,深圳市力创新材料科技有限公司还为聚氨酯打磨头提供全方位定制服务:目数覆盖 60-5000 目,针对不锈钢硬毛刺可选低目数规格快速去杂,针对铝合金精细抛光可选用高目数型号;直径范围 3-80mm,能适配从微型阀芯到中型传感器外壳的不同尺寸;遇到弧形、锥形等特殊结构工件,也能按需定制打磨头形状,确保聚氨酯打磨头与工件的每一处精细结构完美贴合。

这样高品质的聚氨酯打磨头,离不开深圳市力创新材料科技有限公司的专业研发实力。公司专注聚氨酯打磨头系列产品研发,核心团队拥有 13 年相关行业管理经验,成员均来自大型磨料磨具知名生产企业,具备高素质专业化的制造能力 —— 从原材料筛选到生产工艺把控,每一步都严格遵循精细加工工具的品质标准,确保每一款聚氨酯打磨头的性能稳定。凭借专业实力,公司不仅服务过多家精密加工企业,为其提供适配精细加工场景的专用抛光耗材应用方案,解决表面处理工艺中耗材适配的难题;还与大型精密企业及清华大学等知名院校合作,持续优化聚氨酯打磨头的精细研磨性能,让产品始终贴合行业精细加工的前沿需求。

从实际使用体验来看,聚氨酯打磨头为精细加工企业带来 “降本增效 + 品质提升” 的双重价值。效率层面,聚氨酯打磨头的加工速度是人工的 10 倍 —— 过去人工打磨一批 30 件的不锈钢微型阀芯需 5 小时,现在用精雕机搭配聚氨酯打磨头仅需 30 分钟,大幅缩短精细件的生产周期;质量层面,不良率比人工抛光降低 60%,不锈钢阀芯的毛刺残留率从 22% 降至 8% 以下,铝合金深腔外壳的内壁划伤率从 18% 降至 5% 以内,不少企业反馈,使用聚氨酯打磨头后,精细件的客户验收通过率显著提升;成本层面,综合打磨抛光成本降低 80%,且产品性能达到国际先进水平,有效缓解精细加工企业的成本压力。

为进一步保障使用体验,深圳市力创新材料科技有限公司配备 50 人售后服务团队,提供全流程支持:产品选型阶段,团队会根据工件的材质、精细结构推荐适配的聚氨酯打磨头规格;上机调试时,工程师可到场协助调整设备参数,确保聚氨酯打磨头的研磨精度与工件需求匹配;日常使用中,若遇到研磨效果波动、工具维护等问题,售后团队能及时响应,提供技术解决方案,让企业无需担心精细加工中的工具使用难题。

如果您的企业正受困于多材质精细金属件去毛刺精度低、效率慢、成本高的问题,不妨选择这款专业的聚氨酯打磨头。深圳市力创新材料科技有限公司期待以定制化的聚氨酯打磨头产品与服务,助力您的精细加工业务升级,咨询热线:13431334931。

网站地址:

http://www.inlichuang.com/index.html